化工自動化控制系統

一、化工分布式DCS 功能概述:

新一代分布式DCS 系統中,采用了RS-485 現場總線,直接作為I/O 模塊或其他智能現場設備與上位主控單元的通信網絡。實現遠距離數字化信息傳輸與輔助系統的控制功能。

分布式DCS 系統具有數據采集、控制運算、控制輸出、設備和狀態監視、報警監視、遠程通信、實時數據處理和顯示、歷史數據管理、日志記錄、事故追憶、圖形顯示、控制調節、報表打印、高級計算,以及所有這些信息的組態、調試、打印、診斷等功能;同時,它支持DDE、ODBC、OPC、Ethernet 等標準,支持系統全集成,通過企業的局域網,系統還可以方便地連入ERP(企業資源計劃管理系統)和MIS(企業管理信息系統)系統。

這種系統結構與當前國內中所采用許多知名品牌的DCS 基本一致,所不同的只是采用的現場總線的標準,可能有所不同。它們之所以能夠廣泛的推廣應用,主要還是在現階段它比傳統的DCS 或FCS 具有更多的優點。

目前,在我們國內中廣泛采用了DCS 與現場總線技術相結合控制系統。這類系統與傳統的DCS,或完全的現場總線控制系統FCS 相比較具有下列優點:

1、由于系統的主體結構與工作機制基本與DCS 相同,因此系統中保留了DCS 的各項成熟技術,例如冗余技術,系統組態軟件技術、硬件制造技術等。這些技術是經各國DCS 制造廠商不斷完善,并經過多年現場運行考驗的,對保證系統可靠、實用有著非常重要的作用,也已經為廣大用戶所接受,以致于現在人們已經敢于全部撤除常規儀表和控制設備。這是發展新型控制系統的十分寶貴的基礎。

2、系統采用現場總線技術以后,為進一步實現分布式DCS 的物理分散創造了條件。利用現場總線,可以方便分散地在就地I/O 點附近,建立遠程智能模塊I/O 接線箱,目前的技術,使智能模塊的應用場合具有工業現場級的條件,它能適應惡劣的工業現場環境,而目前傳統的DCS 卡件還達不到這樣的條件。

3、分布式DCS 中應用現場總線技術后,系統的I/O 接口,既可以接常規儀表或變送器,又可以直接連接帶現場總線接口的智能儀表。這種系統應該說更適合當前我國國情,因為目前在我國所有的一次元件、變送器或執行器,尚不可能完全采用價格昂貴的帶現場總線接口,甚至具有控制功能的智能設備。尤其對于現有的改造,原有的現場儀表基本上都是常規的,盡量利用仍然可以使用的設備,將大大減輕用戶的負擔。

4、系統的開放性更好。它們可以與DCS 一體化,也可以采用別的硬件、軟件構成的系統或PLC。當DCS 采用現場總線以后,因其本身具有開放型的特點,就可以十分方便的實現與各類現場總線儀表、PLC、RTU 及其他子系統的通信。在分布式DCS 系統中,網絡結構兼顧了開放性、可靠性及先進性。在企業管理層采用標準的100Mbps 以太網(TCP/IP 協議),可以與企業原有的管理網直接相連。在系統操作層,采用冗余的100Mbps 以太網,保證系統的開放性;支持光纜和雙絞線,支持交換機工作方式和普通方式。

在經歷了二十幾年的發展,分布式DCS 系統有了很大的變化。

全新靈活的體系結構:可在智能現場儀表設備、控制系統、企業資源管理系統之間的無縫信息流傳送,輕易實現工廠智能化、管控一體化。最新的信息及控制技術:分布式數據庫,基于C/S 、 B/S 的體系結構。

開放系統的典范:OPC 集成,符合工業標準、方便互聯;基于Inernet 技術的遠程數據訪問與瀏覽。

經濟性: 現場總線的系統設計,分布式模塊可分散在各現場控制信號附近,如直接放在電氣柜中等,用通訊總線相連而成,大大節省了控制電纜及安裝費用,有效節約整體項目投資,降低運行維護成本。

易用性: 智能設備管理(故障診斷、精度校正、帶電插拔),維護簡單方便。

延續性: 操作站采用通用系統平臺,可跟隨計算機水平不斷提高而同步升級。與傳統的PLC、DCS 相比,具有控制設備的通用性強,以后的系統維護和擴展不依賴于某個廠家。因采用的是通用產品,它們的性價比更高,安全性更強,在操作站出現故障時不會影響控制,真正做到危險分散,集中控制。

分布式DCS 系統因采用的市場上通用性很強的系列產品,使用戶不擔心交付后的備品備件供應問題,包括軟件升級。分布式DCS 系統在這幾年已經成功應用于化工、熱電、水泥、玻璃建材、石油化工、環保等生產線的控制,正日益成為工業自動化控制的主流產品。

二、操作概述:

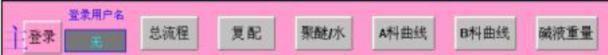

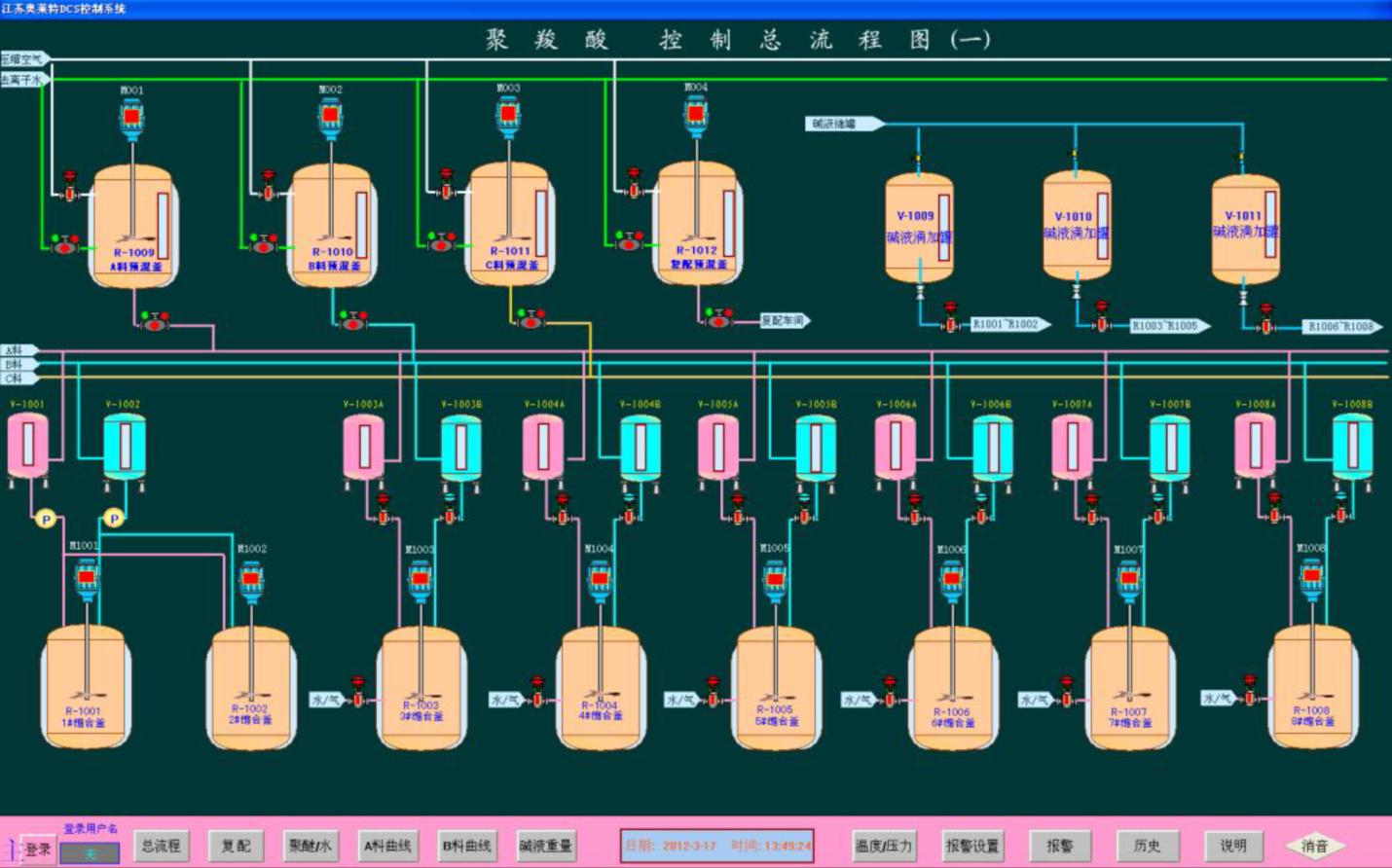

聚羧酸DCS 控制系統主要由預混釜,滴加罐,縮合釜及中和釜組成,包含各原料、反應釜的重量監測,預混釜、縮合釜釜、公用工程的壓力溫度信號的控制。完成反應釜的滴加、釜溫控制,控制滴加罐各原料的進料閥進料速度,空氣、水閥的調節閥、開關閥的控制過程,以及生產裝置及灌區泵體的電機控制等組成。

操作具體操作說明:

1. 開機后通過點擊桌面控制系統運行快捷鍵進入該控制系統。

2. 進入控制系統后必須登錄后才會獲得對該系統的操作權限,系統分兩個用戶,系統管理員有最高權限,可對所有可編輯屬性進行操作,操作員只能對操作工程中的部分功能進行操作。

3.主畫面為縮合車間反應界面,可通過最下方菜單內的不同按鈕切換畫面。可快速切換至反應界面,報警界面,歷史數據曲線,實時曲線等畫面。

4. 整個系統中紅關綠開(如電機狀態、調節閥狀態、氣動球閥開關等),手動自動開關以開關旁文字提示為準。

5. 手動方式:a.出料:反應開始,設定好所需加料重量,加料重量=料罐內料重

重量控制值。當料重低于控制值,相應球閥自動關閉。b.進料:當罐內重量高于進料控制值時,系統關閉對應閥門及電機(注:當單條管線對應多個進料容器時,保證所有容器重量控制值處于適當值時方可進料,任一容器為自鎖狀態則不可進料)。

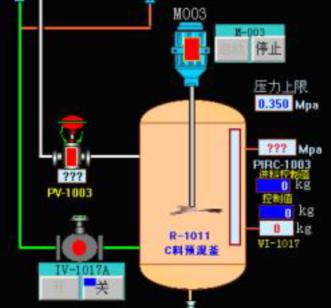

6. 操作員手動點選界面內反應釜,進入自動控制界面,例:自動滴加,在溫度實時曲線界面。在時間、滴加量設定行,對反應所需達到量按照不同工藝要求進行設定。點選手動自動按鈕選至自動狀態,則整個過程自動滴加,依據現場實際情況可點選手動狀態適當調節更精確的實現現場的調節效果。(參數設定完成后,務必隱藏界面,該操作系統最多同時打開20 個界面)

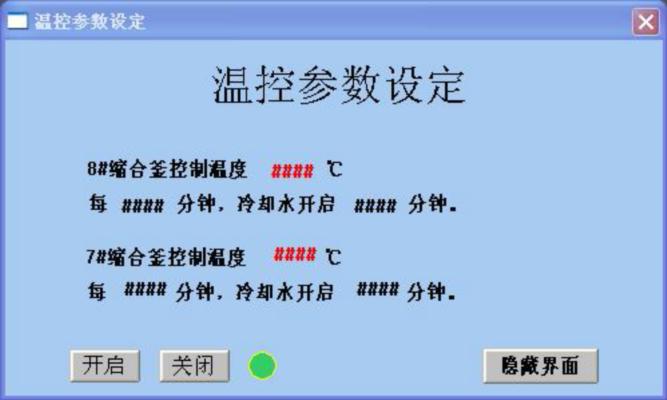

7. 溫度控制:操作員根據操作工藝設定好控制溫度,并根據現場實際溫度控制情況設定控制時間,點選開啟,指示燈亮進入溫控自動流程。

8. 反應結束,確認閥門為手動狀態,將調節閥開度置零并確認所有對應其他球閥開關狀態。

9. 安全系數的設定:根據工藝的要求,可手動在報警畫面對相應參數進行報警設定,當報警產生,該值會閃爍,并在報警報表顯示,操作員需主觀判斷該報警的危險性進行相應操作(一般情況低報及低低報無危險,高報需謹慎確認,高高報則是極危險情況。)

10. 歷史數據曲線的調用:

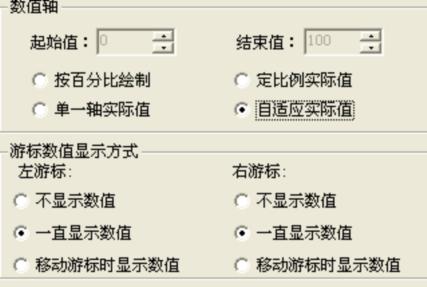

點選歷史數據曲線按鈕進入歷史數據曲線畫面,點選設置屬性頁按鈕進入選擇歷史庫中添加選擇所需觀察的曲線點選,鼠標左鍵點住右邊顏色選擇按鈕選擇曲線顏色以便于觀察。點選設置參數按鈕進入時間選擇界面,選擇所要觀察的曲線的起止時間數值軸及游標值按下圖設置,點擊確認,則曲線直觀的反應在歷史曲線畫面中,點選畫面XY 軸游標能顯示對應時間相應變量的相應值。

隱藏及刪除曲線,當畫面曲線過多影響觀察時,可在曲線畫面下方曲線屬性表內隱藏曲線選項處勾選需隱藏的曲線,點擊要刪除的曲線鼠標左鍵選中,右鍵刪除該曲線 。

11. 系統退出:系統退出前確認所有控制狀態都處于手動狀態并且所有閥門處于關閉狀態(調節閥及氣動球閥關閉,部分閥門根據需要判斷是否需關閉)。點選系統控制溫度設定、時間設定退出按鈕退出系統。

12. 周期性的檢查現場設備與系統顯示是否正常,并對現場設備進行校準,所有數據以現場顯示為準,系統數據僅作為參考。

感謝您對納控的關注,有任何您關心或想了解的問題

都請留言,我們將盡快給您回訪。